7 maneiras de melhorar o desempenho de empilhadeiras e recuperadoras, prolongar sua vida útil e evitar paradas para manutenção

Desde 1932, o Grupo AMECO projetou, forneceu, comissionou e ajudou a manter mais de 380 maquinários para manuseio de materiais a granel em todo o mundo, com alguns deles funcionando sem problemas desde 1960!

Com base em nossa riqueza de experiências, aqui estão as sete recomendações da nossa equipe de especialistas técnicos sobre como melhorar o desempenho de empilhadeiras e recuperadoras, prolongando a vida útil, reduzindo o OPEX e evitando interrupções nos negócios.

Seguir essas 7 recomendações, juntamente com as diretrizes técnicas da AMECO, pode lhe ajudar a evitar falhas repentinas em componentes mecânicos, algo que pode resultar em danos graves e paradas para manutenção desnecessárias e caras. Além disso, isso pode ajudar a prolongar a vida útil da estrutura de aço até o dobro do previsto originalmente!

1. Remova regularmente produtos derramados nos equipamentos

As próprias empilhadeiras e recuperadoras operam frequentemente em ambientes muito danosos, o que torna crítica a manutenção regular para garantir desempenho ideal e altos níveis de segurança. Empilhar e recuperar materiais a granel também cria muita poeira, o que pode levar a uma corrosão significativa na estrutura de aço.

O derramamento de produtos no maquinário pode acelerar sua corrosão e danificar as peças, pois o entupimento obstrui os espaços da máquina e aumenta a umidade e a temperatura de funcionamento. A limpeza completa deve ser realizada pelo menos a cada cinco anos com uma verificação de corrosão e medições de tensão do aço na unidade motriz da empilhadeira, na coroa de giro da empilhadeira e nos rolamentos de giro. Em ambientes marinhos, recomendamos fazer o mesmo a cada ano.

Manejo inadequado de produto derramado em um carregador de navios localizado sob clínquer (acima e abaixo)

Remoção inadequada de produto derramado nos interruptores de apoio (acima) vs. interruptores bem mantidos (abaixo)

2. Implemente a lógica de automação correta do sistema de transporte

A lógica de automação do sistema de transporte fora do ideal pode causarderramamento de produto em instalações onde ele cai de cima, como em sistema de armazenamento circular ou em transportador de alimentação de um carregador de navios.

Quando há vários transportadores que se alimentam um após o outro – o transportador nº 1 despeja no nº 2, o transportador nº 2 despeja no nº 3, e assim por diante, a lógica correta a ser implementada é fazer com que o nº 1 pare primeiro e depois o nº 2 e o nº 3. Se a lógica parar o nº 3 primeiro, o nº 2 continuará enchendo ele e acabará transbordando, causando derramamento.

O mesmo raspador rotativo com lógica de automação adequada (abaixo)

3. Monitore de perto e ajuste o sistema de lubrificação

A AMECO sempre garante que o sistema de lubrificação seja configurado e testado de acordo com as especificações do cliente durante a fase de comissionamento. No entanto, ao longo da vida útil do maquinário, o próprio sistema pode ser afetado por condições operacionais fora do nosso controle, levando o sistema a funcionar de maneira não otimizada.

Aqui estão as 4 ações para garantir que seu maquinário permaneça adequadamente lubrificado:

- Verifique todos os meses se há um consumo incomum de óleo ou alta temperatura, especialmente na unidade motriz da empilhadeira, na coroa de giro da empilhadeira ou nos rolamentos de giro – isso pode ocorrer devido a uma grande quantidade de poeira e/ou a um ajuste inadequado da correia ou corrente da empilhadeira.

- Analise a qualidade da graxa para peças críticas, como os anéis de giro. A AMECO pode testar suas amostras de graça.

- Sempre encha o reservatório de graxa usando uma pistola para evitar bolhas de ar que possam danificar a bomba e ficar presas nos tubos de lubrificação.

- Ajuste o fluxo de graxa para evitar uma lubrificação em excesso.

4. Use as configurações corretas para componentes mecânicos críticos

Se há uma coisa que nossos mais de 80 anos de experiência nos ensinaram é que alguns problemas podem ser facilmente evitados seguindo as diretrizes corretas!

As correntes deveriam atingir a vida útil esperada de 5 a 7 anos (dependendo do ciclo de operação), portanto, aqui estão 4 recomendações para garantir que isso aconteça:

- Verifique regularmente a tensão das correntes: uma corrente pouco apertada é desgastada duas vezes mais rápido. Consulte-nos sobre o nosso dispositivo de medição contínua de tensão da corrente que ajuda a facilitar o aperto dela nos dois lados da recuperadora.

-

Verifique se o sensor de baixa tensão da corrente está funcionando corretamente com o PLC mostrando o alarme adequado na IHM e no sistema de monitoramento da planta.

-

Compre correntes de alta qualidade que sejam mais caras, mas que durem até três vezes mais. Consulte-nos para ver como podemos obter as melhores.

-

Verifique se a transmissão da correia ou a transmissão de acionamento da corrente da empilhadeira consome mais óleo do que o necessário devido a um ajuste inadequado da correia ou da corrente.

Danos na corrente devido a um aperto insuficiente

(acima: visão geral, abaixo: zoom na área mais danificada)

Um anel de giro não é perfeitamente circular; ele tem uma ligeira forma oval proveniente de seu processo de fabricação. Este último provoca um leve ponto de fraqueza no anel.

Aqui estão 2 recomendações para evitar danos no anel ao longo do tempo:

- O pinhão de acionamento deve ser ajustado adequadamente sobre a circunferência operacional da engrenagem de giro, e não apenas em um ponto.

- Se possível, o ponto fraco do anel deve ficar localizado fora da zona de funcionamento do anel de giro.

A condição das rodas guia e rodas motrizes é um bom indicador do maquinário operando sob as diretrizes corretas: rodas desgastadas de maneira desigual são sinais precoces de que os trilhos estão fora das tolerâncias de operação ou de que o dispositivo anti-inclinação não está funcionando corretamente.

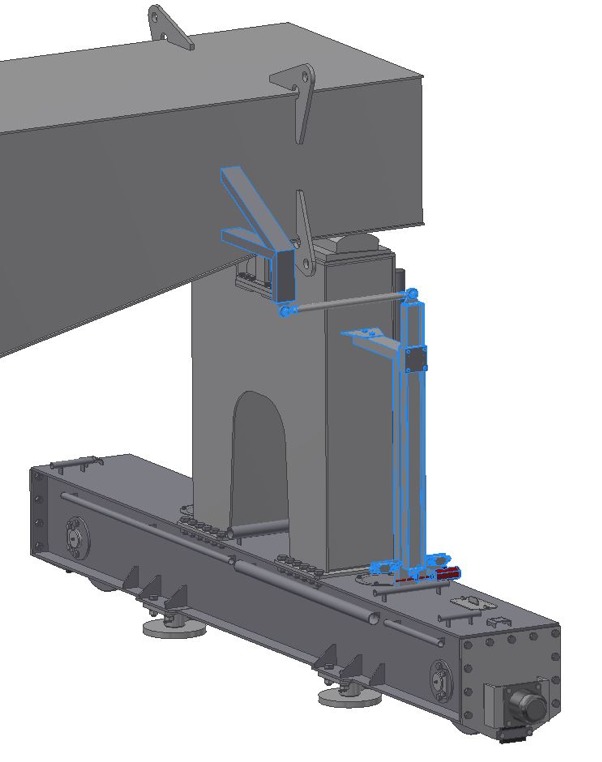

Dispositivos anti-inclinação para recuperadoras portais e semi-portais são críticos para ajudar a evitar que a estrutura do portal seja torcida. Esses dispositivos protegem os anéis de giro na articulação entre o braço principal e a sala de máquinas, bem como o acoplamento entre o braço principal e o braço secundário.

Aqui estão 3 recomendações para garantir que o dispositivo anti-inclinação esteja funcionando corretamente:

- Certifique-se de que o rolamento de giro não fique preso devido à deformação da estrutura do portal no carro de deslocamento.

- Verifique se o loop de controle está ajustando corretamente a velocidade de deslocamento.

- Controle o desgaste dos rolamentos axiais de rolos. Isso pode ser um sinal de que o dispositivo anti-inclinação não está funcionando corretamente.

Dispositivo anti-inclinação em azul

Uma célula de carga detecta sobrecargas e folgas no cabo de elevação do braço da recuperadora. Isso permite evitar elevar o braço da recuperadora se houver muita carga nele, por exemplo, se ele ficar enterrado sob o produto. Se a célula de carga apresentar folga no cabo, isso significa que o braço está apoiado no chão ou na pilha. Assim, o movimento de giro do braço deve ser evitado.

Não force o sinal de alarme da célula de carga com o PLC, pois isso pode causar danos estruturais significativos (veja abaixo)

Lança danificada de uma empilhadeira recuperadora devido à desconsideração do sinal de alarme da célula de carga

Por último, mas não menos importante, em alguns casos, as peças precisam ser trocadas; portanto, aqui estão 2 recomendações sobre como garantir um desempenho duradouro e paradas para manutenção mais curtas ao adquirir peças de reposição

6. Adquira peças diretamente do Grupo AMECO

Com muita frequência, os clientes procuram a AMECO devido a problemas com peças de reposição depois de comprá-las de terceiros. Embora a princípio isso possa ser mais conveniente, os clientes geralmente percebem meses ou anos depois que essas peças prontas não têm as mesmas especificações que as definidas pelo Grupo AMECO.

3 razões pelas quais a aquisição de peças do Grupo AMECO é a melhor solução para os nossos clientes

- Nossos clientes conseguem preços competitivos e transparentes por essas peças: como fabricante de equipamentos pesados para manuseio de materiais a granel, o Grupo AMECO compra um número substancial de vários componentes para nossos maquinários, para que você se beneficie do nosso poder de compra.

- Nossos clientes se beneficiam do feedback de todos os clientes do grupo AMECO: nós nos esforçamos de maneira contínua para oferecer as peças de reposição da mais alta qualidade, incorporando as mais recentes tecnologias para solucionar seus desafios reais.

- Acreditamos que essa é a coisa certa a se fazer para os nossos clientes: queremos que nossos maquinários funcionem da melhor maneira possível ao longo do tempo, pois projetamos máquinas para suas necessidades exatas, usando as peças certas para o trabalho a fim de garantir o desempenho ideal

7. Tenha esses 4 tipos de peças de reposição em seu kit de emergência

Não espere um problema acontecer. Esteja pronto para resolvê-lo com um kit de peças de reposição de emergência sempre disponível no local, por exemplo, transmissões e anéis de giro estão propensos a longos prazos de entrega, especialmente se você precisar encomendá-los no último minuto.

Com base em nossas experiências, aqui estão os 4 principais tipos de peças de reposição que recomendamos a você ter no local para evitar o risco de uma interrupção prolongada nos negócios:

Anel de rolamento

Roldanas

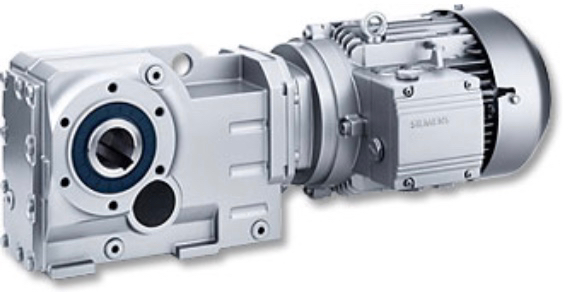

Motor e transmissão da correia da empilhadeira / corrente da recuperadora